预制桥梁智能生产线

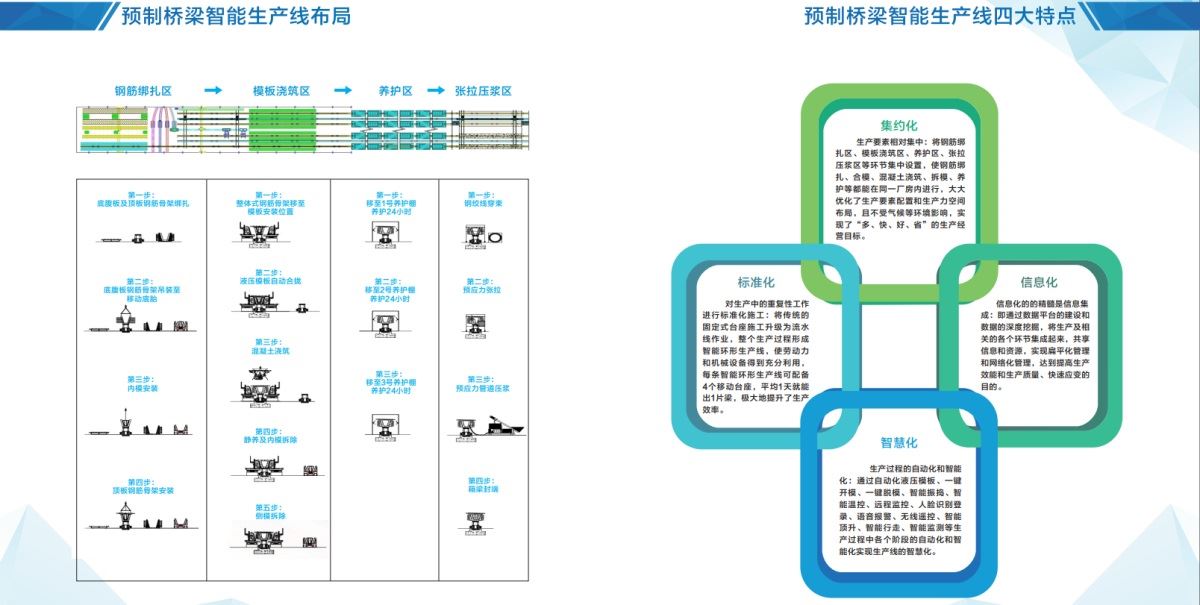

生产要素相对集中:将钢筋绑扎区、模板浇筑区、养护区、张拉压浆区等环节集中设置,使钢筋绑扎、合模、混凝土浇筑、拆模、养护等都能在同一厂房内进行,大大优化了生产要素配置和生产力空间布局,且不受气候等环境影响,实现了“多、快、好、省”的生产经营目标。

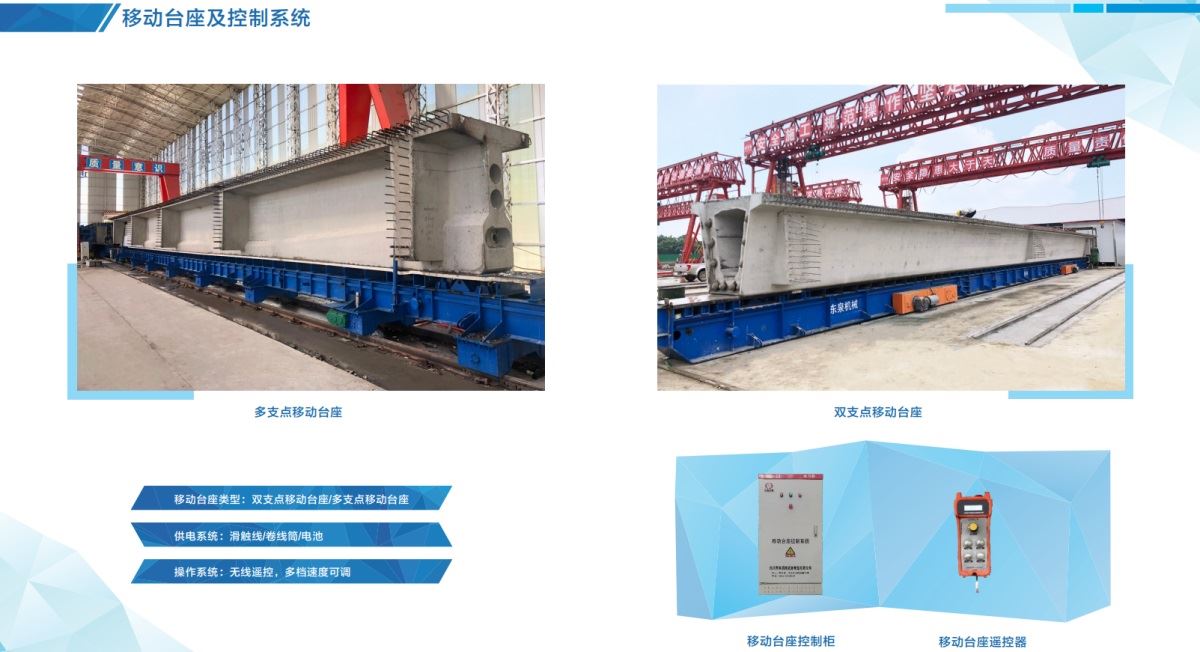

对生产中的重复性工作进行标准化施工:将传统的固定式台座施工升级为流水线作业,整个生产过程形成智能环形生产线,使劳动力和机械设备得到充分利用,每条智能环形生产线可配备4个移动台座,平均1天就能出1片梁,极大地提升了生产效率。

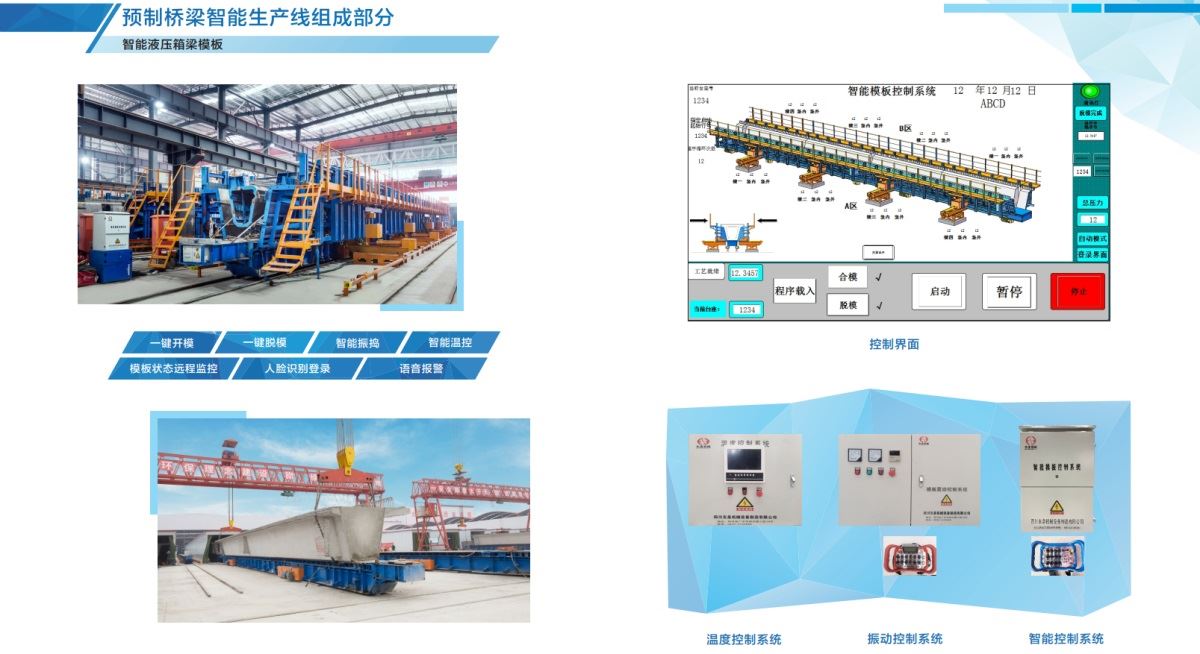

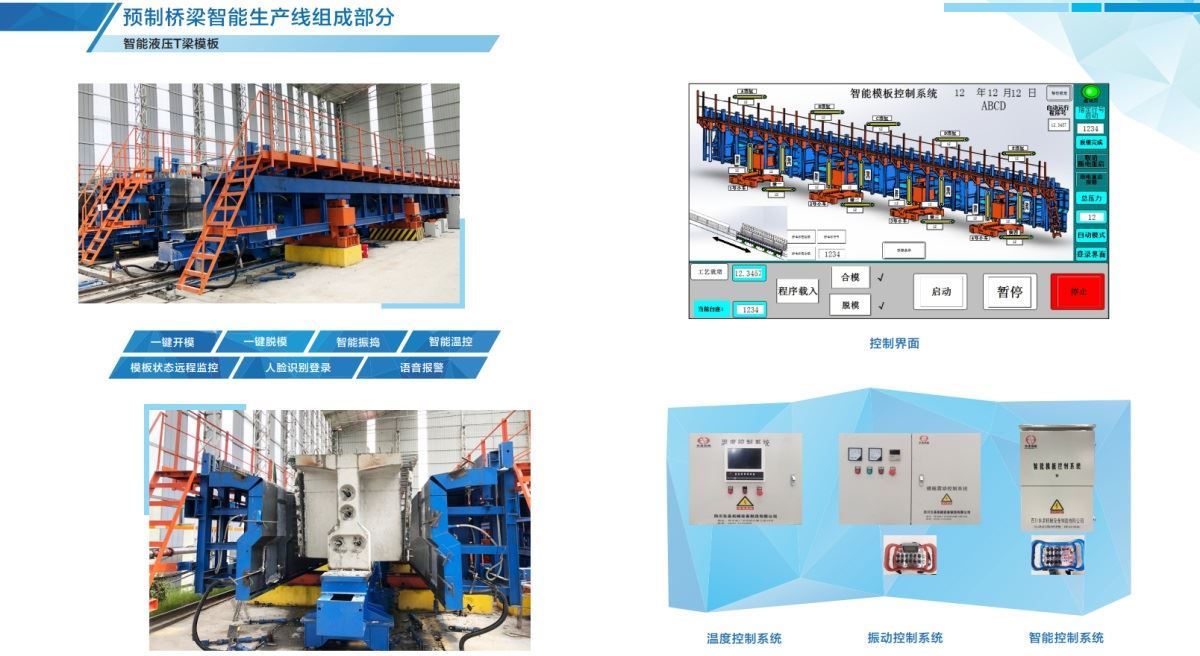

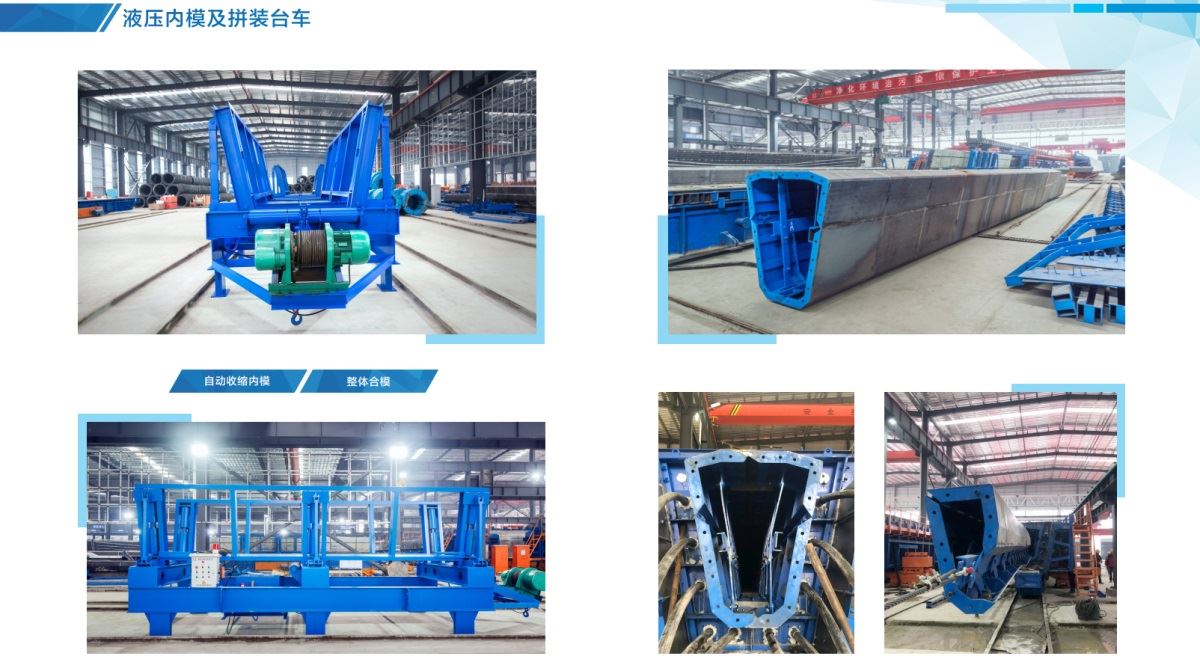

生产过程的自动化和智能化:通过自动化液压模板、一键开模、一键脱模、智能振捣、智能温控、远程监控、人脸识别登录、语音报警、无线遥控、智能顶升、智能行走、智能监测等生产过程中各个阶段的自动化和智能化实现生产线的智慧化。

信息化的的精髓是信息集成:即通过数据平台的建设和数据的深度挖掘,将生产及相关的各个环节集成起来,共享信息和资源,实现扁平化管理和网络化管理,达到提高生产效能和生产质量、快速应变的目的。

曹先生经理

传统预应力混凝土预制梁施工采用单一集中生产模式,即在同一施工区域内,进行钢筋绑扎、立模、混凝土浇筑、拆模、预应力张拉、移梁等一系列工序,预制梁固定底座使用效率低,场地面积大,且整个制梁生产效率较低。从养护工艺来看,传统预制梁采用自然喷淋养护,其养护周期一般需7天才能满足设计张拉要求,养护时间占整体制梁时间的2/3以上,制梁周期较长,不利于大规模预制梁体施工。

采用预制桥梁智能生产线新技术,通过自行式移动台座将各独立平行施工区域有机串联,实现流水线作业,并采用蒸汽养护技术大幅减少养护时间,从而节约大量预制场地,并大幅缩短制梁周期,具有很好的社会经济效益和推广应用价值。

预制桥梁智能生产线新技术采用了“施工工序区域固定、流水线作业”的预制新模式:通过自行式移动台座将钢筋绑扎区、模板浇筑区、养护区、张拉压浆区和存梁区有机串联,实现桥梁预制施工的工厂化流水线作业。